更新時間:2025-11-19

更新時間:2025-11-19 點擊次數:72

點擊次數:72

行業特性決定檢測精度。在制造業的精密檢測環節,質量控制的效率與精度往往取決于檢測方案的行業適配性。不同行業的生產特性往往給測量工作帶來截然不同的挑戰,如在航空航天領域對零部件的高精度要求近乎苛刻,任何微小的測量偏差都可能引發嚴重后果;在汽車零部件行業的大批量流水線生產,要求測量既要快速響應又不能遺漏細微誤差等等。如果僅采用通用型檢測配置,可能導致資源浪費或風險漏檢。

然而,當前不少企業使用的三坐標測量方案存在“一刀切"問題——在線檢測頻率與生產節奏不匹配,要么因檢測過頻拖慢生產進度,要么因檢測間隔過長導致不良品流出;三坐標抽檢樣本量憑經驗設定,樣本量過少難以反映整體產品質量,樣本量過多則增加檢測成本與時間;SPC(統計過程控制)控制參數套用通用標準,無法精準適配行業生產工藝特點,這些痛點不僅影響產品質量穩定性,還制約企業生產效率提升。

其本質在于,檢測系統未能與行業的生產特性、質量風險分布、工藝穩定性深度結合。比如航空航天側重全尺寸追溯+風險預防,要求三坐標檢測具備高可追溯性與復雜特征分析能力;而汽車零部件業強調在線控制+抽樣驗證,需高頻次快速檢測與SPC實時預警。

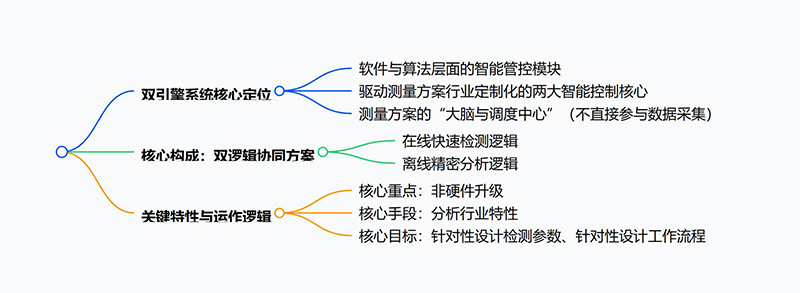

雙引擎系統是軟件與算法層面的智能管控模塊,是驅動測量方案行業定制化的兩大智能控制核心——融合“在線快速檢測"與“離線精密分析"兩套邏輯的協同方案。相當于測量方案的大腦與調度中心,不直接參與數據采集。其關鍵不在于硬件升級,而是通過分析行業特性,針對性設計檢測參數與工作流程。

針對不同行業的測量痛點,三坐標測量機雙引擎系統搭載“動態檢測優化引擎"與“智能參數適配引擎"協同工作,從在線檢測頻率、三坐標抽檢樣本量、SPC控制參數三個關鍵維度,深度契合行業生產特性:

例如在汽車連桿生產線,通過非接觸式激光掃描頭每15分鐘對關鍵定位特征進行在線測量,替代傳統人工抽檢,實現100%在線監控,同時將檢測時間從原抽檢模式的3分鐘/件縮短至20秒/件。

針對航空航天中小批量生產特性,系統會結合零部件材料特性、加工工藝復雜度,將三坐標抽檢樣本量調整為“每批次抽取20件進行全尺寸檢測",并采用“分層抽樣法",確保樣本能全面反映批次產品質量,相比傳統“每批次抽取10件"的抽樣方式,不良品檢出率提高45%;

例如在精密軸承制造中,將SPC控制限從常規的3σ收緊至2σ,并對圓度、同心度等關鍵特征設置預控線機制,一旦趨勢異常即觸發三坐標復檢,避免等到超差再補救。

三坐標檢測雙引擎系統解決方案能夠精準解決不同行業的測量痛點,為企業帶來切實的質量與效率價值。

三坐標測量機雙引擎系統不僅能根據當前行業生產特性提供定制方案,還具備自學習迭代能力——通過連續采集在線檢測數據與離線精密結果,系統可構建工序能力指數(CPK)的實時看板,為工藝調整提供預測性建議。未來三坐標檢測可實現“實時動態適配",即隨著企業生產工藝升級、產品類型更新,系統能自動調整配置方案,始終保持與行業生產特性的高度契合,為企業長期的質量管控與效率提升提供持續支持。